精密鋳造(ロストワックス)

高精度な仕上がりを実現する精密鋳造(ロストワックス)

単純形状~複雑形状品まで、高品質な製品をご提供

対応範囲

最大重量

5g~54kg

(2炉合湯)

最大寸法

1200×850×

500mm

対応材質

- 炭素鋼

- S15C(AISI1015) / S20C / S25C / S45C(AISI1045) / S55C

- 低合金鋼

- SCM415 / SCM435(AISI4135) / SCM440(AISI4140) / SNCM220(AISI8620) / SNCM415 / SUJ2

- ステンレス鋼

- SCS1 / SUS303 / SUS304(SCS13)(AISI304) / SUS316(SCS14)(AISI316) / SUS316L(AISI316L) / SUS420J2 / SUS430

- 耐熱鋼

- SCH2 / SCH13 / SCH18 / SCH21 / SCH22 / SCH24

- 工具鋼

- SK5 / SKS3 / SKD11 / SKD12 / SKH51

- 析出硬化系ステンレス鋼

- SK5 / SKS3 / SKD11 / SKD12 / SKH51

※上記以外のサイズや材質についてもご相談ください。

公差表

単位:mm

| 寸法区分 | 寸法公差 | 平面度/直線度 | 円度 | 平行度 | 直角度 | 対称度 | 同軸度 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 一般 | 限界 | 一般 | 限界 | 一般 | 限界 | 一般 | 限界 | 一般 | 限界 | 一般 | 限界 | 一般 | 限界 | |

| 0<~≦25 | ±0.25 | ±0.20 | 0.25 | 0.20 | 0.25 | 0.20 | 0.25 | 0.20 | 0.25 | 0.20 | 0.25 | 0.20 | 0.30 | 0.20 |

| 25<~≦50 | ±0.35 | ±0.30 | 0.30 | 0.25 | 0.30 | 0.25 | 0.35 | 0.30 | 0.35 | 0.30 | 0.35 | 0.30 | 0.40 | 0.30 |

| 50<~≦75 | ±0.60 | ±0.50 | 0.40 | 0.30 | 0.40 | 0.30 | 0.50 | 0.40 | 0.50 | 0.40 | 0.50 | 0.30 | 0.50 | 0.40 |

| 75<~≦100 | ±0.75 | ±0.60 | 0.50 | 0.40 | 0.50 | 0.40 | 0.60 | 0.50 | 0.60 | 0.50 | 0.60 | 0.50 | 0.60 | 0.50 |

| 100<~≦125 | ±1.25 | ±0.70 | 0.60 | 0.50 | 0.60 | 0.50 | 0.75 | 0.60 | 0.75 | 0.60 | 0.75 | 0.60 | 0.75 | 0.60 |

| 125<~≦150 | ±1.50 | ±0.80 | 0.80 | 0.60 | 0.80 | 0.60 | 0.90 | 0.70 | 0.90 | 0.70 | 0.90 | 0.70 | 1.00 | 0.70 |

| 150<~≦200 | ±2.00 | ±1.00 | 1.00 | 0.80 | 1.00 | 0.70 | 1.20 | 0.90 | 1.20 | 0.90 | 1.20 | 0.90 | 1.25 | 0.90 |

| 200<~≦250 | ±2.50 | ±1.20 | 1.25 | 1.00 | 1.25 | 0.80 | 1.50 | 1.10 | 1.50 | 1.10 | 1.50 | 1.10 | 1.50 | 1.10 |

| 250<~≦300 | ±3.00 | ±1.50 | 1.50 | 1.20 | 1.50 | 0.90 | 1.75 | 1.20 | 1.75 | 1.20 | 1.75 | 1.20 | 1.80 | 1.20 |

| >300 | ±1% | ±0.5% | 0.5% | 0.4% | 0.5% | 0.3% | 0.5% | 0.4% | 0.5% | 0.4% | 0.5% | 0.4% | 0.5% | 0.4% |

※角度公差:一般公差±1°、限界公差±0.5°

面粗度:Ra6.3~Ra3.2

本表は指示なき図面寸法に適応される一般公差とは異なります

製造工程

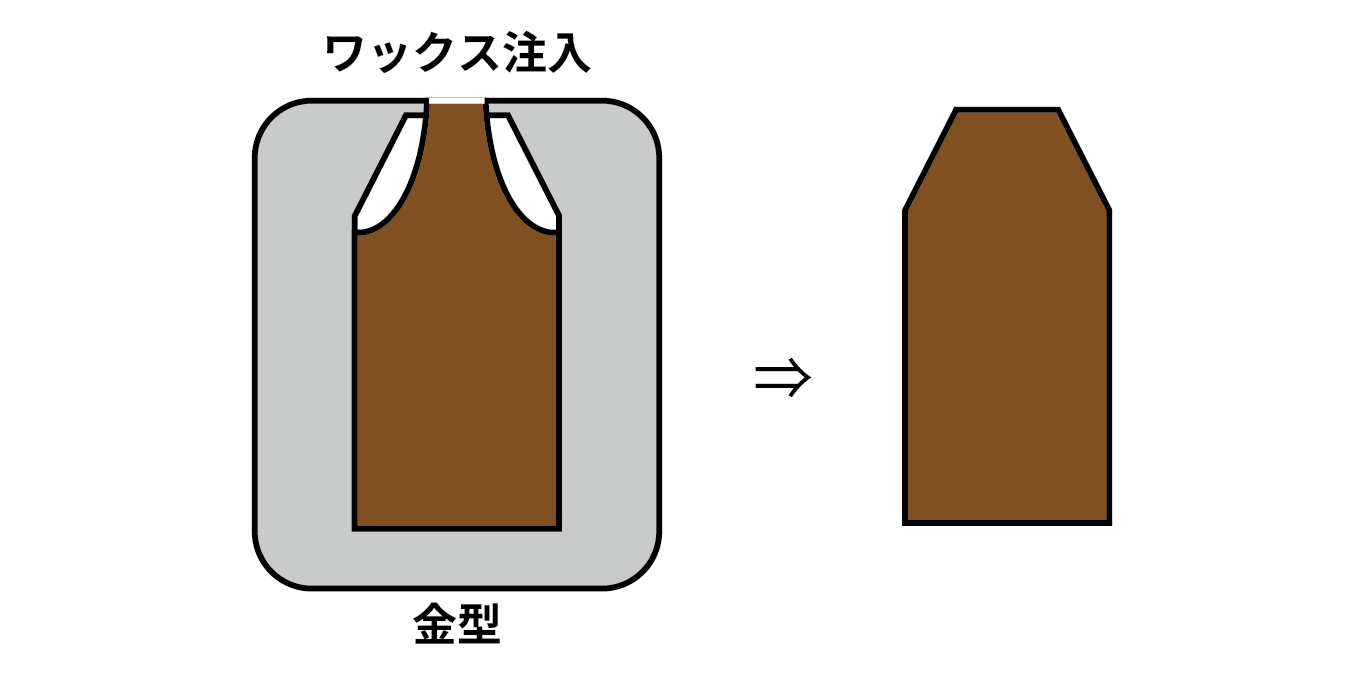

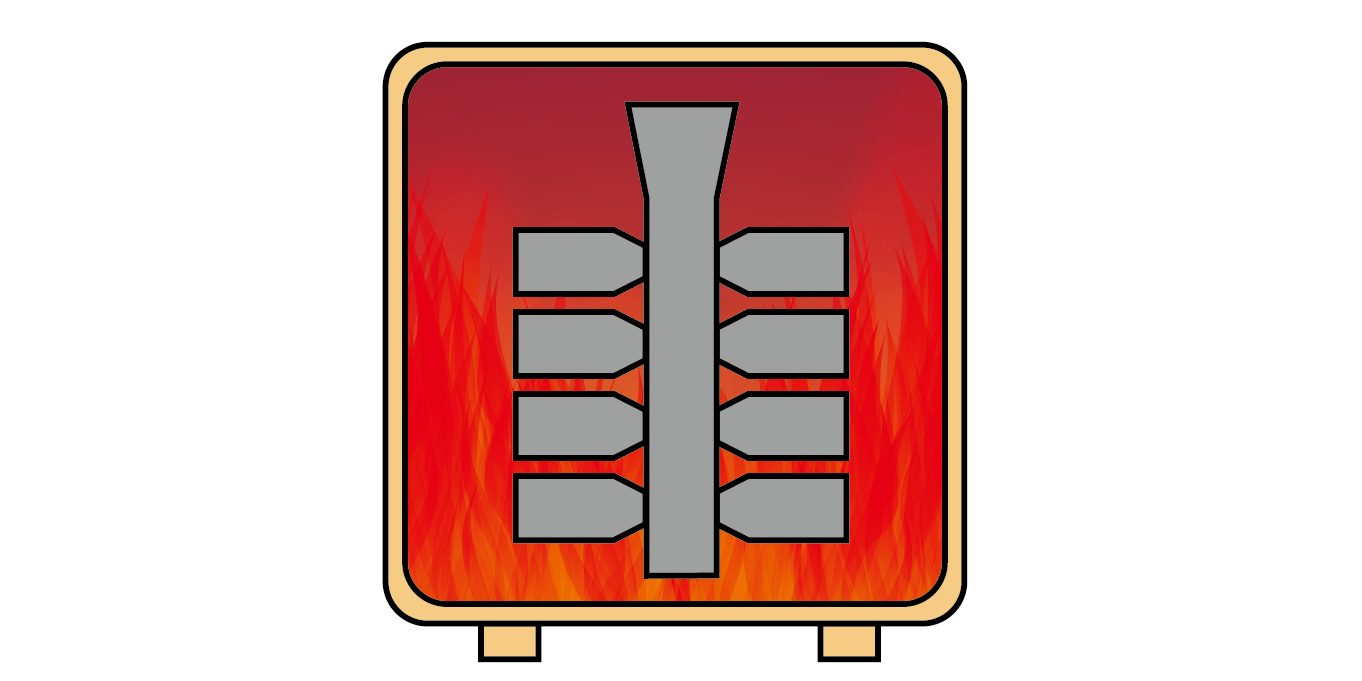

01

インジェクション

製品の形状を模したワックス(蝋)モデルを作成します。この金型でモデルを射出成型し、原型とします。

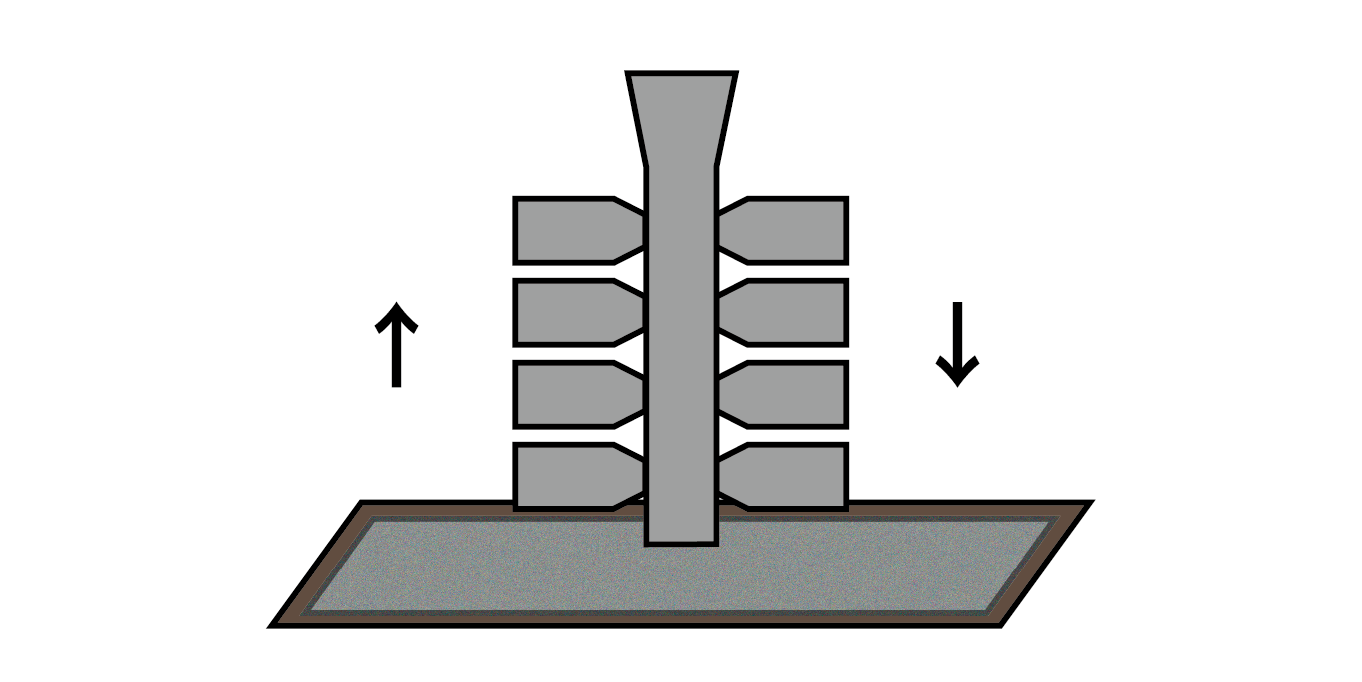

02

コーティング

モデルの周りを砂でコーティングし、シェル(殻)を形成します。これを繰り返し、シェルを形成します。

03

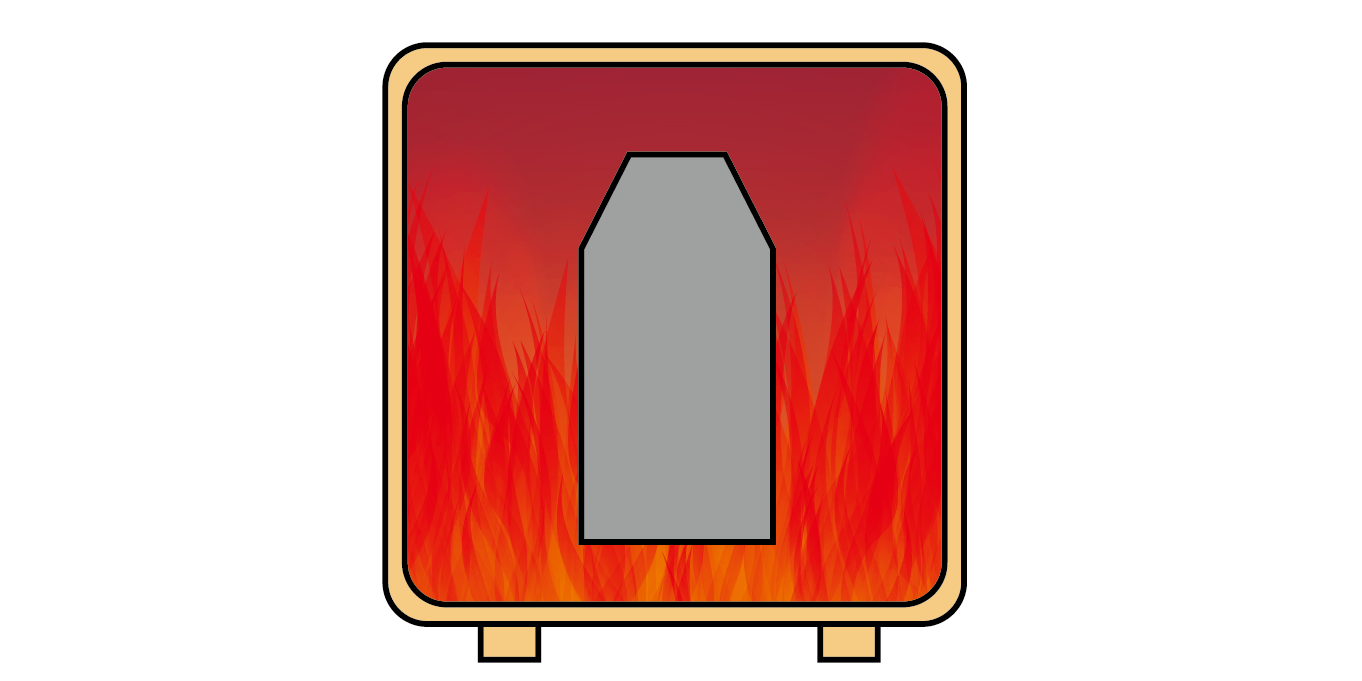

脱蝋

セラミックシェルを加熱してワックスを溶かし出します。この工程により、中空のセラミックシェルが残ります。

04

焼成

セラミックシェルを高温で焼成して、さらに強化します。これにより、溶融金属を注入する際の強度が確保されます。

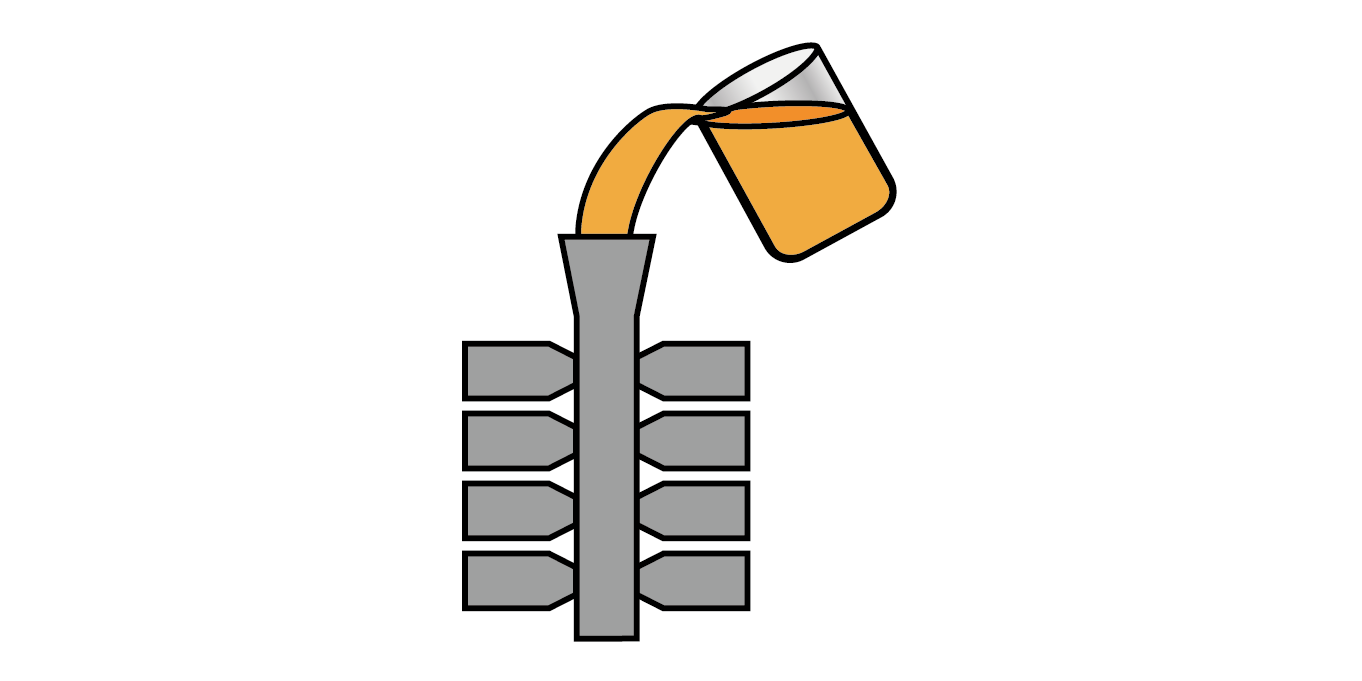

05

鋳造

中空のセラミックシェルに溶融金属を注入します。金属はシェル内で冷却され、固まって最終的な製品形状となります。

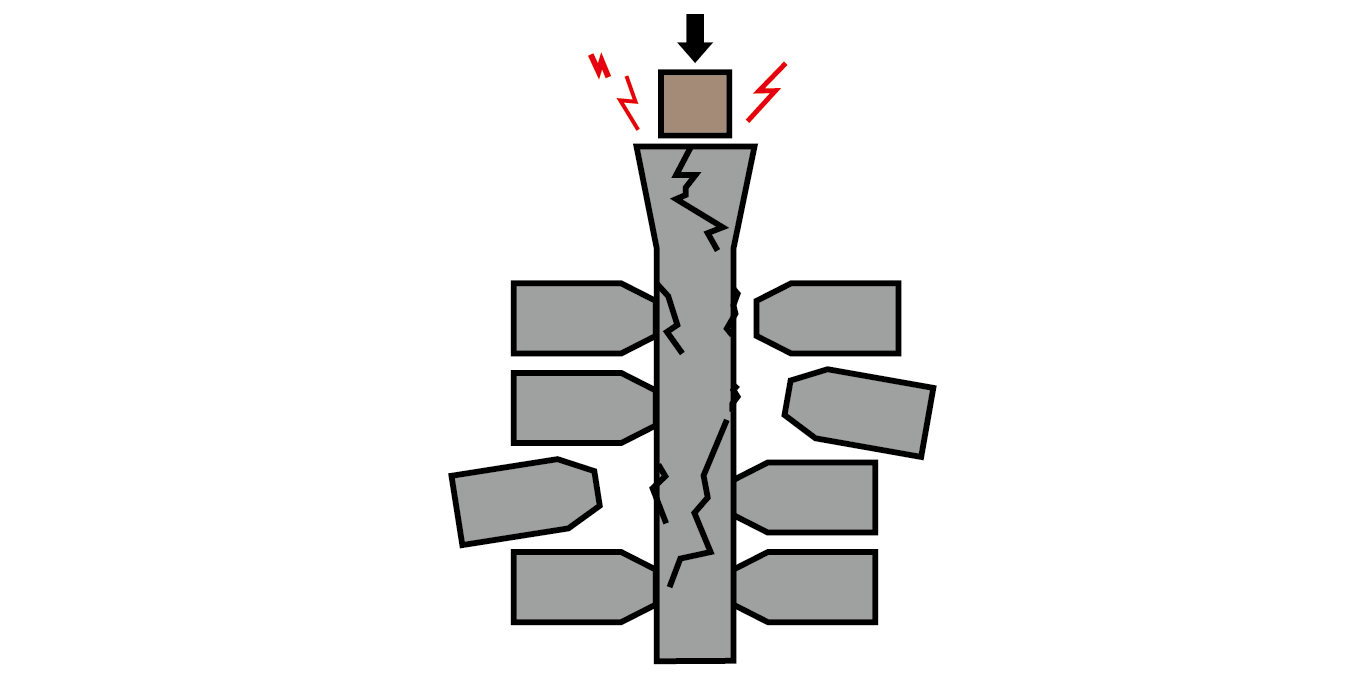

06

シェル取り

金属が固まった後、セラミックシェルを破壊して取り除きます。これにより、完成した金属部品が取り出されます。

07

仕上

鋳造された部品は、バリ取り、研磨、機械加工などの仕上げ加工を行って最終製品にします。

08

検査

完成した製品は、最終検査を行い、お客様のもとへ納品されます。